直拉硅单晶热系统氧碳杂质沉积现象抑制研究

硅是最重要的半导体材料,90%的集成电路芯片制作在硅单晶上。随着集成电路技术的迅猛发展,对半导体硅单晶材料提出了更高的要求,其主要为大尺寸(一般直径为 12 英寸及以上)、杂质可控(氧、碳等含量符合要求)、低缺陷(缺陷类型、浓度达标)以及电阻率、机械性能等指标。硅单晶材料品质的优劣对后续IC芯片制程有极大地影响,其中氧、碳等杂质含量决定着半导体硅片的宏观机电性能和微观品质。因此,结合半导体硅单晶生长工艺,从理论与实践的角度,开展硅单晶杂质控制问题的研究有着重要的理论价值和实际意义。本文针对直拉半导体硅单晶生长中的杂质控制问题,讨论在晶体生长过程中,氧、碳等杂质形成机理、演变过程以及控制策略。

基于直拉法的半导体硅单晶生长过程会存在硅晶体的碳污染问题。其原因是晶体生长过程中热系统(石墨加热器以及相关部件)中氧、碳杂质的析出与沉积,在生长过程中,这些杂质会直接或间接地污染电子级多晶硅原料(纯度达到11个9以上)和超纯净的温度生长环境(高温1420±1℃、真空0-3000Pa、多流场、多相变)。同时,附着在热系统部件上的沉积物难以通过加热、擦拭等方法消除,这不仅大幅度降低了热部件的使用寿命,浸蚀处也破环了晶体生长温度分布的均匀性,难以保障晶体稳定的生长工艺,不利于生长出高品质的硅单晶。

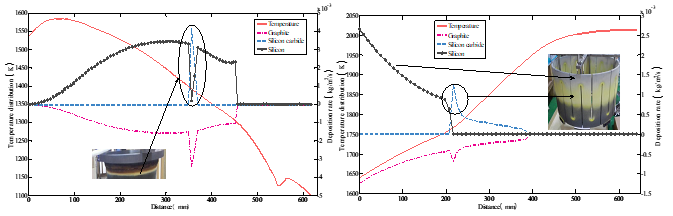

西安理工大学刘丁教授课题组长期从事半导体硅单晶生长设备和工艺控制研究,围绕大尺寸电子级硅单晶炉的核心技术与硅单晶生长关键工艺,在理论创新、技术研发、装备制造、工程应用等方面取得了一系列重要的理论和技术成果。在本文中,重点探讨了晶体生长过程中热屏与加热器表面产生的碳刻蚀和硅化物沉积演变过程,研究分析了这一现象产生的原因。直拉硅单晶热系统氧碳杂质沉积现象产生的主要原因在于热系统部件的材料大多为石墨,在高温作用下与生长晶体的石英坩埚发生一系列化学反应,使得熔体自由表面形成SiO气体。SiO气体随硅单晶生长炉内氩气传输路径流经热系统部件,并与热系统的石墨部件产生化学反应形成了CO气体和SiC沉积。经过理论研究和实验验证,表明热系统中石墨加热器和石墨热屏上的SiC颗粒沉积最为严重,并且与热系统中的氩气流向、流速以及物质沉积速率密切相关。数值模拟与工程实验的结果,解释了硅晶体中碳原子含量增高的原因。随着硅单晶尺寸的增大,需要投入更多的高纯度多晶硅原料,以及替换更大直径的石英坩埚用来生长硅单晶,也就意味着热系统中SiO、CO气体含量增加,进一步加剧了这一现象的产生,导致热系统中产生大量的SiC沉积。在经历几十个小时的晶体生长过程中,一部分CO又被输送回熔体表面,经过化学反应分解成为碳和氧原子进入了硅熔体中,导致硅料中的氧、碳杂质含量升高,影响硅单晶生长品质。热系统中热屏表面、加热器内侧的温度、硅和硅化合物的沉积以及石墨碳的刻蚀分布如图1所示。

图1. 热屏表面(左)、加热器内侧(右)的温度、硅和硅化合物的沉积以及石墨碳的刻蚀分布。

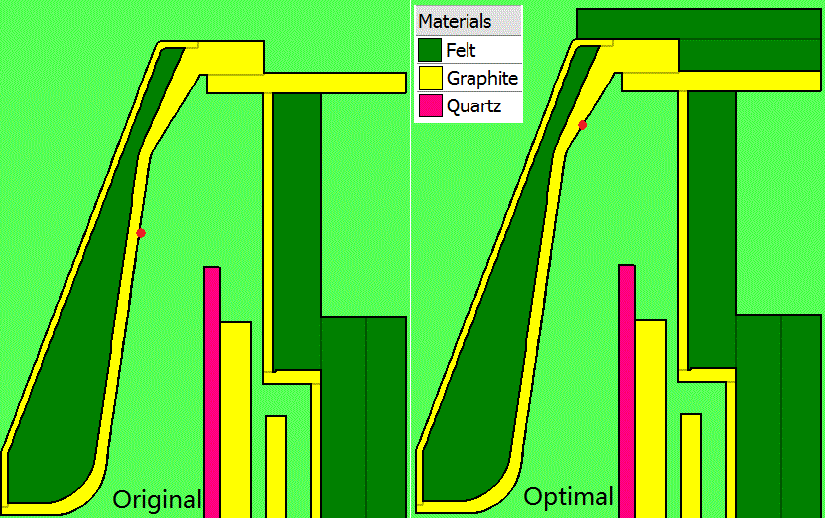

同时,本研究还给出了减少晶体生长过程中的碳污染的方法,其基本思路是在直拉硅单晶生长过程中控制碳传输的产生、结合和累积,从而达到较少和抑制热系统氧碳杂质沉积现象发生的目的。文中讨论了不同炉压下热屏上刻蚀与沉积情况以及不同流速下炉内的刻蚀与沉积情况,提出了通过改善晶体生长热区结构,优化晶体生长气体流速和炉压参数,研究和表征热屏及加热器表面化学反应的方法。同时通过优化晶体生长炉体结构,在加热器能耗和寿命间寻求平衡,使其在寿命最大利用率下能够实现节能绿色运行,为大尺寸电子级硅单晶生长热系统设计提供参考方向,优化结果如图2所示。

图2. 优化前后导流筒盖板结构变化。

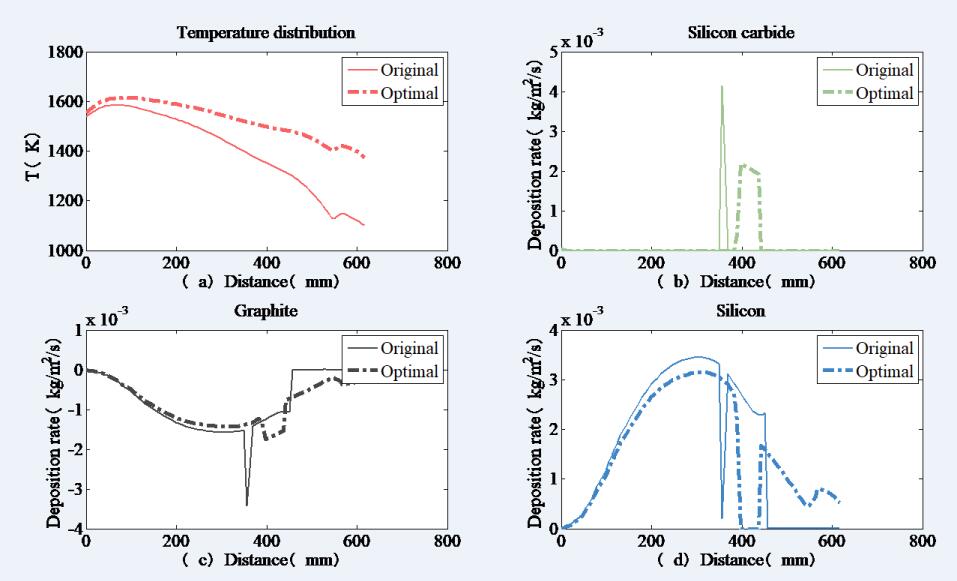

本研究通过模型预测化学沉积反应的发生,将预测的模拟结果与实验结果进行了匹配验证。在晶体生长工艺前期的工作基础上,分析了杂质形成及传输现象的成因,通过改善直拉硅单晶热系统结构,优化晶体生长气体流速和炉压参数来研究热屏及加热器表面化学反应的变化。减压工艺是将熔体液面蒸发出的SiO气体通过氩气流带离炉内,减少SiO气体与石墨元器件反应的机会,它的特点在于通过调节炉压、氩气流量等来控制气体杂质的蒸发,从而可以控制炉内蒸发物的沉积与飘落。本研究给了在优化了的热区结构中通过调整气体流速、炉压等参数不仅降低了碳的刻蚀速率,同时有效地抑制了CO的产生和反向扩散,有效抑制了碳的消耗,减少晶体中碳的污染,如图3所示。这种针对热系统结构上的优化方法给未来热系统设计、控制杂质含量提供了新思路。

图3. 优化前后导流筒温度分布及物质沉积速率。

超导磁场是生长高品质半导体硅单晶的必备条件,在工艺过程中通过洛伦磁力的作用,抑制硅熔体流动进而达到控制硅晶体中的氧、碳杂质含量的目的。研究超导磁场环境下的半导体硅晶体生长工艺等课题将是未来的一个重要研究方向。本文的研究内容在一定程度上为此工作的开展奠定了基础。

Suppression of oxygen and carbon impurity deposition in the thermal system of Czochralski monocrystalline silicon

Jing Zhang, Ding Liu, Yani Pan

J. Semicond. 2020, 41(10): 102702

doi: 10.1088/1674-4926/41/10/102702

Full Text: http://www.jos.ac.cn/article/doi/10.1088/1674-4926/41/10/102702?pageType=en